Schutz vor elektrostatischen Zündgefahren beim Umgang mit chemischen Zwischenprodukten und Spezialchemikalien

Dieser Artikel, in dem die Grundursachen der Entstehung von elektrostatischen Ladungen und die daraus resultierenden potentiellen Zündgefahren im täglichen Betrieb beschrieben werden, dient als Hilfestellung für Ingenieure und Techniker, Betriebsleiter und Sicherheitsbeauftragte. Darüber hinaus werden in dem Artikel Vorschriften und Branchenleitlinien in Bezug auf elektrostatische Ladungen sowie praktische Verfahren für das Risikomanagement vorgestellt.

Schon seit Jahrzehnten herrscht bei Unternehmen, die Spezialchemikalien und chemische Zwischenprodukte herstellen oder verarbeiten, ein hohes Sicherheitsbewusstsein vor. Auch das Management und die Beseitigung von Zündgefahren war für Sicherheitsverantwortliche, Betriebsleiter sowie Ingenieure und Techniker schon immer ein zentrales Thema.

1. Elektrostatische Ladungen als Zündquelle

Elektrostatische Ladungen sind nur eine von mehreren möglichen Zündquellen, die zur Zündung brennbarer Atmosphären führen können (Gas und/oder Stäube). An Industriestandorten gibt es gleich mehrere Tätigkeiten, bei denen es zur Entstehung von elektrostatischen Ladungen kommen kann. So können beispielsweise beim , Entnehmen von entzündlichen Substanzen oder beim von Pulvern in Behälter elektrostatische Ladungen allein durch die Bewegung des zu verarbeitenden oder zu fördernden Materials entstehen.

Da schon seit langem bekannt ist, dass elektrostatische Ladungen bei Tätigkeiten in Gefahrenbereichen eine Zündquelle darstellen können, ist dieser Bereich durch entsprechende Vorschriften geregelt. In Artikel 4 „Beurteilung der Explosionsrisiken“ der ATEX-Arbeitsplatzrichtlinie steht:

In Anhang II der ATEX-Richtlinie 2014/34/EU steht folgendes:

Abschnitt 1.3.2. „Gefahren durch statische Elektrizität“

- Elektrostatische Aufladungen, die zu gefährlichen Entladungsvorgängen führen können, müssen durch geeignete Maßnahmen vermieden werden.

Im Rahmen seiner Pflichten gemäß Artikel 6 und Artikel 9 der Richtlinie 89/391/EEC beurteilt der Arbeitgeber die spezifischen Risiken, die von explosionsfähigen Atmosphären ausgehen, wobei mindestens Folgendes berücksichtigt wird:

- Wahrscheinlichkeit und Dauer des Auftretens von explosionsfähigen Atmosphären

- Wahrscheinlichkeit des Vorhandenseins und der Aktivierung und des Wirksamwerdens von Zündquellen, einschließlich elektrostatischer Entladungen

- die Anlagen, verwendeten Stoffe, Verfahren und ihre möglichen Wechselwirkungen

- das Ausmaß der zu erwartenden Auswirkungen

Die Explosionsrisiken sind insgesamt zu bewerten.

2. Wie man elektrostatische Ladungen in den Griff bekommen kann

Auch wenn elektrostatische Ladungen als eher rätselhaft und nur schwer fassbar wahrgenommen werden, sind die Grundprinzipien, nach denen sie eine Zündgefahr darstellen, relativ einfach zu verstehen.

Eine Grundlage ist die Wechselwirkung zwischen elektrisch isolierenden Materialien (d. h. Materialien mit geringer Leitfähigkeit wie beispielsweise Toluol) und elektrisch leitenden Materialien (beispielsweise Anlagenkomponenten aus Metall).

Wenn ein isolierendes Material wie Toluol in Kontakt mit metallischen Anlagenkomponenten kommt, beispielsweise weil es durch eine Rohrleitung oder einen Filter fließt oder in einen Behälter gefüllt wird, nimmt das Toluol Elektronen aus der Metalloberfläche der Anlagenkomponenten auf, mit denen es dynamisch Kontakt hat.

Aufgrund dieser Wechselwirkung lädt sich das Toluol schnell negativ auf, da es negativ geladene Elektronen aus dem leitenden Metall abzieht. Gleichzeitig entsteht an den Metallkomponenten eine positive elektrische Ladung.Aufgrund dieser Wechselwirkung lädt sich das Toluol schnell negativ auf, da es negativ geladene Elektronen aus dem leitenden Metall abzieht. Gleichzeitig entsteht an den Metallkomponenten eine positive elektrische Ladung.

| Flüssigkeiten, die zu elektrostatischer Aufladungen neigen | Pulver, die zu elektrostatischer Aufladungen neigen |

| Benzol | PTFE |

| Diesel | Polyethylen |

| Benzin | PMMA |

| Leichtöl | Holz |

| Rohöl und Gaskondensate | Polyurethan |

| Flugzeugtreibstoff | PVC |

| Kerosin | Borosilikatglas |

| Toluol | Neopren |

| Xylol | Nylon |

| Hexan | Polypropylen |

| Heptan | Polystyrol |

Tabelle 1 – Beispiele für Materialien und Substanzen, die zu elektrostatischer Aufladung neigen

Problematisch ist dies, wenn sich dieser Vorgang immer weiter fortsetzt, die Spannung der beiden Materialien schnell ansteigt und beide Materialien gegen Erde isoliert sind.

Jedes gegen Erde isolierte Objekt besitzt eine elektrische Kapazität mit dem Symbol C und der Einheit Farad.

Wenn wir beim Beispiel des Toluols bleiben, das sich negativ auflädt, während es durch eine metallische Rohrleitung fließt und schließlich in ein Objekt wie ein metallisches, gegen Erde isoliertes Fass gelangt, dann kommt es auf der Außenseite des Fasses ebenfalls zur Entstehung einer negativen Ladung. Der Grund dafür ist, dass die Elektronen des Fasses durch die negative Spannung des Toluols auf die Außenseite des Fasses gedrängt werden. Dies wiederum basiert auf der Grundregel, dass sich gleiche Ladungen abstoßen und sich ungleiche Ladungen gegenseitig anziehen.

Problematisch ist hierbei, dass die Spannung des Fasses in Abhängigkeit der negativen Ladungsmenge auf seiner Außenseite im Verhältnis zu seiner elektrischen Kapazität immer weiter ansteigt.

Negative elektrische Ladung auf der Außenseite

Je größer die Ladung, umso höher die Spannung. Dieses Szenario lässt sich am besten mit der folgenden Formel beschreiben:

Da sich das isolierte Objekt immer stärker auflädt, steigt die Spannung konstant an. In unserem Beispiel geschieht dies auf der Außenseite des Fasses, das mit Toluol gefüllt wird.

| Wert der Kapazitäten bei typischen Leitern | |

| Objekt | Kapazität pF* |

| Kleine Metallgegenstände (Schöpfer oder Becher, Schlauchtülle) | 10 bis 20 |

| Kleine Behälter (Eimer, 50-Liter-Fass) | 10 bis 100 |

| Mittelgroße Behälter (Fassungsvermögen 250 bis 500 Liter) | 50 bis 300 |

| Große Anlagenteile (Reaktionsbehälter), die unmittelbar von Erde umgeben sind | 100 bis 1 000 |

| Menschlicher Körper | 100 bis 200 |

| *1 pF = 1 x 10-12 F | |

Tabelle 2 – Elektrische Kapazität von Objekten, die routinemäßig beim Transfer oder der Aufnahme von Gefahrstoffen zum Einsatz kommen

(Quelle: IEC TS 60079-32-1 „Explosionsfähige Atmosphäre – Teil 32-1: Elektrostatische Gefährdungen – Leitfaden“ – Tabelle A.2)

Wenn die Spannung schnell ansteigt und die elektrische Feldstärke um die Fassoberfläche herum den Wert von 3000 Volt pro Millimeter (Durchschlagspannung von Luft unter Umgebungsbedingungen) übersteigt, besteht akut die Gefahr, dass es von der Fassoberfläche zu einer Funkenentladung in die potentiell brennbare Atmosphäre kommt. Um eine Zündung der Atmosphäre zu verursachen, sofern sich diese im zündfähigen Bereich befindet, muss die durch den Funken freigesetzte Energie über der Mindestzündenergie der umgebenden brennbaren Atmosphäre liegen.

Die potentielle Energie einer elektrostatischen Funkenentladung kann mithilfe der folgenden Formel dargestellt werden:

IWenn angenommen wird, dass die Spannung des Objekts die Durchschlagspannung der umgebenden Atmosphäre überschritten hat und zum Zeitpunkt der Funkenentladung auf ein anderes Objekt in der Nähe des Fasses beispielsweise 10.000 Volt beträgt, dann beläuft sich die potentielle Energie des entstehenden Funkens auf ca. 2,5 mJ. Dafür wird angenommen, dass das Fass wie in Tabelle 2 dargestellt über eine Mindestkapazität von 50 pF verfügt. Wenn wir nun davon ausgehen, dass es sich bei dem entzündlichen Gemisch um das Fass herum um ein dampfförmiges Toluol-Luft-Gemisch handelt, dann liegt die Mindestzündenergie im Bereich von 0,24 mJ (Quelle: NFPA 77 „Recommended Practice on Static Electricity“ (2019 – Table B1) (Empfehlungen für den Umgang mit statischer Elektrizität)). In diesem Fall wäre die Energie des Funkens hoch genug, um den Dampf zu entzünden.

Doch nicht nur Flüssigkeiten können sich aufladen. Bei der Verarbeitung von Pulvern können ebenfalls elektrostatische Ladungen entstehen, die weit über denen von Flüssigkeiten und Gasen liegen.

3. Prozesse, bei denen elektrostatische Ladungen entstehen können

Im Bereich der chemischen Zwischenprodukte und Spezialchemikalien gibt es zahlreiche Prozesse, bei denen es praktisch als Begleiterscheinung zu einer elektrostatischen Aufladung kommt. Dazu gehören u. a. die folgenden Prozesse:

- Transfer von Schüttgütern in oder aus Tanklastzügen und Eisenbahnkesselwagen.

- Befüllen und Leeren von IBCs und Fässern bzw. deren Nutzung als Mischbehälter.

- Transfer von Flüssigkeiten und Pulvern über Schlauchleitungen.

- Befüllen oder Leeren von Behältern und FIBCs mit Pulvern.

- Auch Menschen können, wenn sie isolierendes Schuhwerk tragen oder auf isolierenden Flächen laufen, eine hohe Spannung am Körper aufbauen, ohne dass sie dies überhaupt bemerken.

| Aufladung von Pulvern | |

| Tätigkeit | Massebezogene Ladungsdichte (μC kg1) |

| Triboelektrische Pulverbeschichtung | 10,000 bis 1,000 |

| Pneumatisches Fördern | 1,000 bis 0.1 |

| Feinstmahlen | 100 bis 0.1 |

| Mahlen | 1 bis 0.1 |

| Produkttransfer über Schneckenförderer | 1 bis 0.01 |

| Schütten | 1 bis 0.001 |

| Sieben | 0.001 bis 0.00001 |

Tabelle 3 – Aufladung von Pulvern im Rahmen unterschiedlicher Verarbeitungstechniken und die typischerweise vorliegende Ladungsmenge pro Kilogramm im Fall von Pulvern

(Quelle: CLC/TR 60079-32-1 „Explosionsfähige Atmosphäre – Teil 32-1: Elektrostatische Gefährdungen – Leitfaden“ – Table A.1)

Der Großteil dieser Situationen lässt sich in den Griff bekommen, indem man sicherstellt, dass Objekte, bei denen die Gefahr einer elektrostatischen Aufladung besteht, nicht gegen Erde isoliert sind. Da feste Anlagenkomponenten, wie große Lagertanks und Behälter, bereits über die bauliche Konstruktion der Anlage geerdet sein sollten, besteht die größte Gefahr einer Funkenentladung im Bereich von beweglichen Objekten, wie beispielsweise Tanklastzügen oder auch Personen.

In Tabelle 4 sind einige Beispiele für die elektrische Isolierung von beweglichen Objekten dargestellt. Wenn die Objekte über eine Verbindung zur Erde verfügen, wird das Ladungsungleichgewicht der Objekte aufgehoben, sodass auch die Gefahr eines elektrostatischen Funkens mit ausreichend hoher Energie zur Zündung eine potentiell brennbaren Atmosphäre abgewendet wird.

| Objekte | Wodurch wird die elektrische Kapazität hervorgerufen? |

| Tragbare Fässer | Schutzanstriche, Produktablagerungen, Rost |

| Tanklastzüge | Gummireifen |

| Rohrleitungen | Gummi- und Kunststoffdichtungen, Schwingungsdämpfer und Flachdichtungen |

| Eisenbahn-Kesselwagen | Fett und Schwingungsdämpfer, durch die der Tank elektrisch von den Eisenbahnwagen getrennt wird; Schienen, die elektrisch vom Ladeportal getrennt sind |

| Menschen | Schuhsohlen |

| Eimer | Gummihandschuhe |

| Schlauchleitungen | Gebrochene Schlaucheinlagen (Metallspiralen) und unterbrochene Potentialausgleichsverbindungen |

| FIBC | Nichtleitendes Gewebe / beschädigte elektrostatisch ableitfähige Gewebefäden |

Tabelle 4: Beispiele für Situationen, in denen Prozessanlagen und Personen gegen Erde isoliert sein können

4. Erdung und Potentialausgleich

Die Erdung von potentiell isolierten Anlagenkomponenten sollte bei allen Prozessen und in allen Bereichen, in denen brennbare Produkte gehandhabt oder verarbeitet werden, als eine zwingend erforderliche Sicherheitsfunktion betrachtet werden. Erdung ist das sinnvollste und wirksamste Verfahren zur Verhinderung einer elektrostatischen Aufladung von Anlagenkomponenten (und Personen). Der reine Erdkontakt eines Objektes bedeutet aber noch nicht, dass das Objekt wirklich geerdet ist. So lässt sich beispielsweise durch das einfache Abstellen eines Fasses auf einer Betonoberfläche oder durch die Verwendung von Erdungsbänder an Fahrzeugen eine elektrostatische Aufladung nicht wirksam und zuverlässig verhindern.

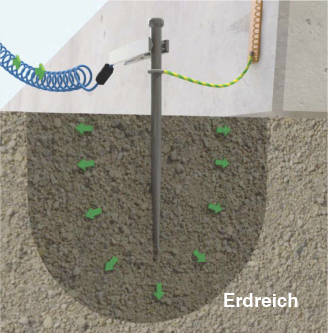

Was versteht man also wirklich unter Erdung? Wenn potentiell isolierte Anlagenkomponenten an einen verifizierten Erdungspunkt angeschlossen werden, also über eine Verbindung zur Erdmasse verfügen, deren gemessener Widerstandswert nachweislich unter 10 Ohm liegt, wie es beispielsweise in der Norm DIN EN 62305 zum Thema Blitzschutz gefordert wird, kann man sicher sein, dass elektrostatische Ladungen zuverlässig von den Prozessanlagenkomponenten abgeleitet werden. Möglich ist dies durch den Anschluss an ein vor Ort vorhandenes Massenetz, wie beispielsweise eine Blitzschutz- oder Erdungsanlage. Auch Erdungssammelschienen, die wiederum mit Erdungsstäben (d. h. einem fest verlegten Massenetz) verbunden sind, können zur Erdung von Prozessanlagen genutzt werden.

Der Potentialausgleich unterscheidet sich von der Erdung dadurch, dass hier sichergestellt wird, dass zwei über eine Potentialausgleichsverbindung miteinander verbundene Objekte, bei denen die Gefahr einer elektrostatischen Aufladung besteht, ein identisches elektrisches Potential aufweisen. Dies bedeutet jedoch nicht, dass sie keinerlei Ladung besitzen, und somit auch nicht, dass sie Erdpotential (0 Volt) haben. Durch den Potentialausgleich wird gewährleistet, dass es zwischen den beiden miteinander verbundenen Objekten nicht zu einer elektrostatischen Funkenentladung kommen kann. Funkenentladungen hin zu anderen Objekten mit einem niedrigeren elektrischen Potential sind jedoch weiterhin möglich.

Für bewegliche Metallobjekte enthält dieser Auszug aus IEC TS 60079-32-1 „Explosionsfähige Atmosphäre Elektrostatische Gefährdungen – Leitfaden“ die folgenden Empfehlungen:

Abschnitt 13.4 „Einrichtung und Überwachung von Erdungssystemen“:

13.4.1 Aufbau

Dauerhafte Potentialausgleichsverbindungen oder Erdungsanschlüsse müssen in einer Art und Weise hergestellt werden, dass während der gesamten Nutzungsdauer ein niedriger Widerstandswert vorliegt, beispielsweise durch Löten oder Schweißen. Temporäre Verbindungen können mithilfe von Schrauben, Druckklammern (Erdungsklammern) oder Spezialklammern hergestellt werden. Druckklammern sollten ausreichenden Druck erzeugen, um Schutzschichten, Rost oder ausgetretenes Material zu durchdringen und den Kontakt mit dem Grundmetall mit einem Übergangs-widerstand von weniger als 10 Ω zu gewährleisten.

Ein Widerstandswert von 10 Ohm oder weniger bezieht sich auf den Widerstand zwischen dem zu erdenden Objekt und dem örtlichen Massenetz.

Liegt der Widerstand über diesem Wert, so ist dies ein Hinweis auf eine gelockerte Verbindung oder Korrosion (siehe NFPA 77 unten), was sich negativ auf die Ableitung der elektrostatischen Ladungen von Anlagenteilen auswirkt. Die Herausforderung besteht jedoch darin, eine konsistente und zuverlässige Verbindung zu diesen Netzen zu gewährleisten. Dies ist besonders deshalb so wichtig, weil die meisten Anlagenteile, mit denen wir es zu tun haben, mobil sind und eben nicht über eine dauerhafte Verbindung zum Massenetz des Standorts verfügen.

Abschnitt 7.4.1.3.1 von NFPA 77 „Recommended Practice on Static Electricity“ (2019) (Empfehlungen für den Umgang mit statischer Elektrizität)

Wenn das Potentialausgleichs-/Erdungssystem vollständig aus Metall besteht, liegt der Widerstandswert der kontinuierlichen Erdungspfade in der Regel unter 10 Ω. Zu derartigen Systemen gehören auch solche, die mehrere Komponenten umfassen. Größere Widerstandswerte zeigen für gewöhnlich an, dass der Metallpfad nicht durchgängig ist, z. B. aufgrund von gelockerten Anschlüssen oder Korrosion. Ein für Kraftstromkreise oder den Blitzschutz akzeptables, dauerhaftes oder festes Erdungssystem ist für den Schutz vor elektrostatischen Ladungen mehr als ausreichend.

5. Implementierung von Erdungssystemen in der Praxis

Bei der Implementierung eines konsistenten und wiederholbaren Verfahrens zur Erdung von mobilen Anlagenkomponenten müssen die konkreten Merkmale des Prozesses, die für die Erdung und den Potentialausgleich als Sicherheitsfunktion im Tagesgeschäft verantwortlichen Personen und andere Faktoren, wie beispielsweise die Umweltbedingungen und die Klassifizierung des Gefahrenbereichs, berücksichtigt werden.

Unabhängig vom angewendeten Verfahren muss sichergestellt werden, dass der Person, die für die Erdung der Anlagenkomponenten als Sicherheitsfunktion verantwortlich ist, die Wichtigkeit dieser Aufgabe in vollem Umfang bewusst ist und dass das Erdungsverfahren selbst so einfach wie möglich gehalten wird. Es gibt unzählige Fälle, in denen an Standorten mit guten Erdungsmethoden aufgrund der Nachlässigkeit von Nutzern oder das Übersehen von Prozessfehler schließlich doch Probleme auftraten.

6. Erdungsklammern für industrielle Anwendungen

Erdungsklammern sind eine weit verbreitete Möglichkeit für den Anschluss mobiler Anlagenkomponenten an verifizierte Erdungspunkte. Systemspezifikatoren müssen sich jedoch bewusst sein, dass zwischen einfachen Klammern, wie beispielsweise Krokodilklemmen, und Erdungsklammern, die speziell für den wiederholten Einsatz in einem rauen industriellen Umfeld konzipiert wurden, ein Unterschied besteht.

Einfache Klammern, wie Krokodilklemmen, sind für das Anklemmen an saubere Oberflächen, wie beispielsweise Batterieanschlussklemmen, gedacht. Sie können jedoch keine industriellen Schutzanstriche oder Produktablagerungen an Anlagenteilen durchdringen, die eine Ableitung von elektrostatischen Ladungen verhindern können. Selbst wenn die Klammer an dem zu erdenden Objekt angeschlossen ist, bedeutet das also nicht, dass das Objekt auch wirklich wirksam geerdet ist.

Klammern mit hoher Federkraft und scharfen, robusten Zähnen können Oberflächen besser durchdringen, die eine zuverlässige elektrische und mechanische Verbindung zu Anlagenteilen, die sich elektrostatisch aufladen können, andernfalls verhindern.

Klammern mit FM-Zeichen wurden einer Reihe von Funktionstests unterzogen und haben somit den Nachweis über die korrekte Funktionsweise mehrerer Schlüsselfunktionen erbracht.

- Beispiele für derartige Tests:

- Prüfung des Klammerdrucks

- Prüfung der Zugfestigkeit

- Prüfung des elektrischen Durchgangs (unter 1 Ohm)

- Prüfung der Stabilität der Klammerverbindung bei Vibrationen mit unterschiedlichen Frequenzen

Auch wenn bei Verwendung einer einfachen Erdungsklammer nicht geprüft wird, ob zwischen dem Nutzer und dem Anlagenteil eine niederohmige Verbindung besteht, lässt sich durch die Auswahl einer Erdungsklammer mit FM-Zulassung und scharfen Zähnen, die ableitungsverhindernde Oberflächenbeschichtungen durchdringen können, die Wahrscheinlichkeit einer wiederholbaren und zuverlässigen Erdung der Anlagenkomponenten doch deutlich erhöhen.

7. Verifizierung zur Bestätigung der korrekten Erdung

Durch die Kombination von zertifizierten Erdungsklammern mit einem kann dem Benutzer angezeigt werden, dass nach dem Anschluss der Erdungsklammer zu dem zu erdenden Anlagenteil tatsächlich eine Verbindung mit einem Widerstandswert von 10 Ohm oder weniger besteht.

Dadurch wird der gesamte Vorgang weniger abhängig von unsicheren Vermutungen dahingehend, ob die Anlagenkomponente nun geerdet ist oder nicht. Sobald das System verifiziert hat, dass eine Verbindung mit einem Widerstandswert von 10 Ohm oder weniger besteht, wird dem Benutzer mittels eines Anzeigeelements, wie beispielsweise einer grün pulsierenden LED, angezeigt, dass die erforderliche Tätigkeit (z. B. ein Befüll- oder Mischvorgang) durchgeführt werden kann.

Der Vorteil des Prinzips einer grün pulsierenden LED besteht darin, dass den Menschen in dem betreffenden Bereich angezeigt wird, dass das System den ordnungsgemäßen Zustand und die Wirksamkeit des Erdungskreises kontinuierlich überwacht. Wenn der Widerstand über 10 Ohm steigt oder die Erdungsklammer auf irgendeine Art und Weise den Kontakt zu dem zu erdenden Anlagenteil verliert, schaltet sich die LED ab. Die in dem Bereich tätigen Personen erkennen so, dass der Prozess gestoppt werden muss. Wenn dies nicht möglich ist, muss zu dem betreffenden Anlagenteil nach Beendigung des Prozesses bis zum Ablauf einer angemessenen Ladungsrelaxationszeit Abstand gehalten werden.

Die Verwendung eines Erdungsüberwachungssystems mit Anzeige hat außerdem den Vorteil, dass der entsprechende Schritt in die Standardarbeitsanweisung des Betreibers aufgenommen werden kann, was bedeutet, dass der Prozess erst dann beginnen darf, wenn die LED grün leuchtet. Außerdem kann der Anlagenbetreiber so die Einhaltung der Empfehlungen von IEC TS 60079-32-1 und NFPA 77 nachweisen, indem sichergestellt wird, dass der Prozess erst beginnen kann, wenn nachweislich eine Erdungsverbindung mit einem Widerstandswert von 10 Ohm vorliegt.

Earth-Rite® RTR (links) und Earth-Rite® MULTIPOINT Überwachungseinheiten mit Verriegelungsfunktion.

8. Erdungsüberprüfung mit Verriegelungen (Interlocks)

Wenn ein Prozess, bei dem elektrostatische Ladungen entstehen können, automatisiert ist, kann alternativ auch ein spezifiziert werden, das neben der Verifizierung und Anzeige einer Erdungsverbindung mit einem Widerstandswert von 10 Ohm oder weniger über potentialfreie Kontakte zusätzlich auch die Prozesssteuerung übernimmt (beispielsweise das Beladen eines Tanklastzugs).

Erst wenn das Erdungssystem erkennt, dass eine Verbindung mit einem Widerstandswert von 10 Ohm oder weniger vorliegt, wird die Prozessfreigabe erteilt.

Es sollte dabei beachtet werden, dass, wenn das Erdungsüberwachungs-system über die Verriegelungskontakte mit produktflußsteuernden Geräten wie z. B. Pumpen verbunden ist, eine gewisse Zeit vergehen kann, bis der Materialfluss vollständig gestoppt ist. Es liegt in der Verantwortung des Betreibers zu bestimmen, welche Maßnahmen ergriffen werden müssen um Elektrostatische Aufladungen zu kontrollieren.

Auch wenn die Erdungsklammer während des Prozesses auf irgendeine Art und Weise den Kontakt zu dem zu erdenden Anlagenteil verliert oder der Erdungskreis nicht mehr ordnungsgemäß funktioniert, erkennt das Erdungssystem diesen Zustand automatisch und stoppt den Prozess. Als Folge kann sich die Prozessanlagenkomponente nicht weiter elektrostatisch aufladen.

Der Vorteil eines solchen Systems besteht darin, dass es die Einhaltung der Standardarbeitsanweisung in Bezug auf die Erdung des Objekts vor dem Prozessbeginn wirksam erzwingt.

Dabei muss beachtet werden, dass die Person, die für die sichere Erdung des Anlagenteils verantwortlich ist, mithilfe eines einfachen und wiederholbaren Systems zur Erdung veranlasst wird. Akzeptanz und Bereitwilligkeit der Benutzer lassen sich am effektivsten dadurch erreichen, dass die optische Anzeige und die Funktionsweise des Systems so unkompliziert wie möglich gehalten wird. Eine einfache optische Freigabe (rot für „keine Freigabe“, grün für „Freigabe erteilt“) gewährleistet, dass sich die Benutzer nicht gegen das System sperren.

Diese Vorgehensweise passt darüber hinaus auch zum genutzten Erdungsverfahren, bei dem einfach nur eine Erdungsklammer an das zu erdende Objekt angeschlossen wird, ohne dass irgendwelche Schalter oder Drehregler betätigt werden müssen.