Reduzierung der elektrostatischen Zündgefahren beim Befüllen von Fässern

Der Schutz von Mitarbeitern und Sachwerten vor Zündungen durch elektrostatische Ladungen darf nicht dem Zufall überlassen werden. An Verarbeitungsstandorten für entzündliche und brennbare Produkte werden durch das Fließen und die Bewegung von Dämpfen, Flüssigkeiten und Feststoffen mit hoher Wahrscheinlichkeit elektrostatische Ladungen erzeugt.

Jede Woche werden weltweit Tausende Fässer mit entzündlichen Flüssigkeiten befüllt. Die Befüllverfahren unterscheiden sich dabei von Anlage zu Anlage. Die Gefahr eines Brandes oder einer Explosion in einem Ex-Bereich durch elektrostatische Entladungen ist zu groß, als dass man sie ignorieren sollte. Trotz der Risiken lässt sich ein sicheres Arbeitsumfeld durch höchste Sauberkeit, die strikte Durchführung aller Wartungsarbeiten, die Identifizierung von Zündgefahren und Maßnahmen zur Kontrolle von elektrostatischen Ladungen gewährleisten.

In einem industriellen Umfeld, in dem ständig mit entzündlichen und brennbaren Atmosphären gerechnet werden muss, gibt es zahlreiche elektrisch isolierte Leiter aus Metall, die sich gefährlich stark elektrostatisch aufladen können, sofern sie nicht in geeigneter Art und Weise geerdet werden. In der Industrie sind isolierte Leiter häufig die Ursache für Zündungen aufgrund von elektrostatischen Ladungen, die zu kleineren Bränden bis hin zu großen Explosionen und in deren Folge zu umfangreichen Sach- und Personenschäden führen können.

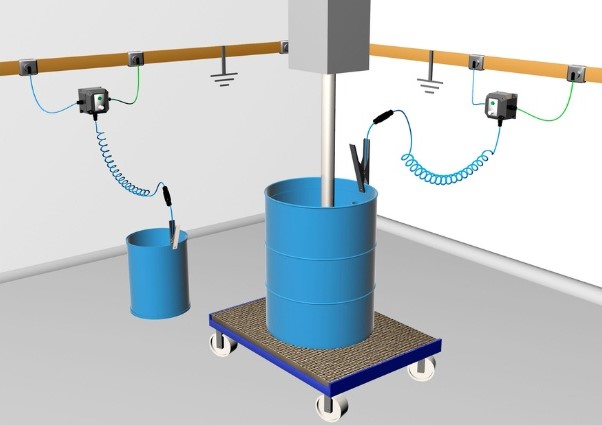

Mobile Anlagenteile wie Fässer und Transportwagen können nicht dauerhaft über die Anlagenkonstruktion geerdet werden, da sie im Rahmen der Prozesse bewegt werden müssen. Immer wenn mit der Anwesenheit entzündlicher Gemische gerechnet werden muss, sollten daher als absolute Mindestmaßnahme sämtliche Behälter geerdet werden. Die für die Anlagensicherheit verantwortlichen Personen sollten dabei proaktiv vorgehen.

Wiederholbarkeit und Risiko

In industriellen Anwendungen kann es bei Batch-Prozessen erforderlich sein, täglich mehrere Hundert oder sogar mehrere Tausend Erdungsverbindungen herzustellen und wieder zu trennen. Dabei ist es äußerst wichtig, dass jedes Mal ein korrekter Erdkontakt hergestellt wird. Die Wirksamkeit, Zuverlässigkeit und Langlebigkeit der Erdungsklammern, des Systems und der zugehörigen Kabel ist daher für den Schutz der Prozesse vor den Gefahren einer elektrostatischen Entladung ein wesentlicher Schlüsselfaktor. Die Geschwindigkeit und die Größenordnung moderner Fertigungsprozesse sowie Änderungen der Art und Eigenschaften vieler Rohstoffe haben dazu geführt, dass es immer mehr Anwendungen gibt, bei denen es zu einer elektrostatischen Aufladung kommen kann.

In Abfüllanlagen werden Fässer fortlaufend bzw. wiederholt befüllt. Die Befüllung der Fässer kann mit den folgenden Hilfsmitteln erfolgen:

- Fest installierte Pumpen, mit denen gleichzeitig vier auf einer Palette stehende Fässer befüllt werden können

- Fest installierte Pumpen an einem Fördersystem

- Mobile Pumpen für manuelle Prozesse

Da Prozesse im Normalfall innerhalb von Gebäuden o. ä. stattfinden, kann mit Hilfe mehrerer explosionsgefährdeter Bereiche von Zone 0 bis hin zu ungefährlichen Bereichen eine Matrix aus Installationsoptionen und benötigten Schutzebenen gebildet werden, welche die für die jeweilige Erdungsanwendung am besten geeignete Lösung widerspiegelt. Unterschiedliche Anforderungen in Bezug auf die Zoneneinteilung gekoppelt mit den charakteristischen Merkmalen der Arbeitsabläufe und Tätigkeiten sowie das Ausmaß der Gefahr und hier besonders die Menge des entzündlichen oder brennbaren Materials können die Art der spezifizierten Lösung beeinflussen.

| Art des Vorgalls | Anzahl | Betroffene Komponente | Datum | Ort | Opfer |

| Explosion | 1 | Großer Lagertank | 1953 | Germany | 29 Todesopfer |

| Explosion | 2 | Großer Lagertank | 1954 | Niederlande | – |

| Explosion | 1 | Tanker (Beladung) | 1956 | USA | – |

| Explosion | 1 | Tanker | 1966 | USA | – |

| Explosion | 3 | Rohöltanker | 1969 | Niederlande | 5 Todesopfer und 100 Verletzte |

| Brand und Explosion | 303 | Befüllen von Behältern (Lagertanks, Tanklastzüge, Eisenbahnkesselwagen und Fässer) | 1979-1988 | UK | – |

| Fire | 243 | TankstellenStations | 1993-2004 | Weltweit | – |

Tabelle. I – Aufstellung von Vorfällen im Zusammenhang mit Zündungen durch elektrostatische Ladungen (Quelle: „An overview on static electricity“, Disaster Prevention and Management: An International Journal, (2008))

Hemmnisse bei der Ableitung von elektrostatischen Ladungen im Rahmen industrieller Prozesse

Die Leitfähigkeit von Objekten wie Fässern und Behältern kann durch Farbanstriche, Beschichtungen oder Produktablagerungen eingeschränkt sein. Wenn die Schichtdicke dieser Hemmnisse groß genug ist, können sie die Ableitung von elektrostatischen Ladungen vollständig verhindern bzw. die Verbindung der Erdungsklammer negativ beeinflussen. Die Lösung besteht in der Verwendung eines Erdungssystems mit Klammern, die Farbschichten durchdringen können und für eine gute niederohmige metallische Verbindung sorgen.

Mithilfe einer deutlich sichtbaren LED, die grün blinkt, sobald eine ordnungsgemäße Erdung vorliegt, überwacht die Bond-Rite®-Reihe den Erdungspfad und zeigt dem Anwender die Erdung während des gesamten Prozesses deutlich an.

Passive Erdung versus aktive Überwachung mit Produkten aus der Bond-Rite®-Reihe

Bei einem typischen Fassbefüllvorgang wird das Fass standardmäßig mit einer einfachen Klammer und einem Kabel geerdet. Hindernisse oder Hemmnisse wie die oben genannten können allerdings dazu führen, dass die Klammerspitzen keinen festen, verlässlichen Kontakt mit dem Fass herstellen können und somit eine elektrische Isolierung vorliegt. Durch wiederholtes Öffnen und Schließen können sich die Klammerfedern versteifen und letztendlich nicht mehr in der Lage sein, die Klammer vollständig zu schließen, sodass möglicherweise keine zuverlässige Verbindung mit dem Anlagenteil hergestellt werden kann.

Mit einer Bond-Rite® CLAMP bzw. einem Bond-Rite® REMOTE-System können die Mitarbeiter eine optisch verifizierte Verbindung mit dem Erdungsnetzwerk des Standorts realisieren. Sobald die Anwender die Klammer angebracht haben, beginnt die gut sichtbare LED grün zu blinken und bestätigt so die niederohmige Verbindung mit dem Fass. Solange die grüne LED blinkt, können die Anwender in dem Bewusstsein, dass das Bond-Rite-System kontinuierlich den Stromkreis überwacht, sicher ihrer Arbeit nachgehen, da das System gewährleistet, dass die durch den Prozess erzeugten elektrostatischen Ladungen aus der explosionsgefährdeten Atmosphäre abgeleitet werden.

Stellen Sie sich ein Szenario vor, bei dem bis zu 10 Fässer jederzeit mit Hilfe von mobilen Pumpen an einer dedizierten Lösungsmittelfüllstation befüllt werden können. Da die Pumpen von den Mitarbeitern gehalten werden, müssen diese die Füllstände der Fässer kontinuierlich im Blick behalten. Bei der Risikobewertung und Analyse durch das Management im Hinblick auf eine gegenseitige Verriegelung der Pumpen und eine manuelle Abschaltung durch den Anwender wird entschieden, dass es ausreichend ist, wenn der Anwender die jeweilige Pumpe im Anschluss an eine optische Anzeige der Erdung der einzelnen Fässer aktiviert und deaktiviert.

Wenn eine Lösung wie Bond-Rite® REMOTE EP spezifiziert wird, kann die Überwachung der einzelnen Stromkreise zur Erhöhung der Schutzwirkung mit einer optischen Anzeige kombiniert werden, wenn rund um die Uhr mehrere Fässer überwacht werden müssen und nur eine Stromquelle dafür genutzt werden soll.

Eine solche Lösung schließt die Lücke zwischen einem System mit überhaupt keiner optischen Anzeige und rein „passiven“ Erdungsklammern auf der einen Seite und einer gebrauchsfertigen Standarderdungslösung mit Verriegelungen, die eine Netzstromversorgung bzw. eine jeweils eigene Gleichstromversorgung für 10 separate Erdungssysteme im Gefahrenbereich erfordern, auf der anderen Seite. Eine Lösung wie das Bond-Rite® REMOTE EP-System, das nur eine einzige 230-V-Wechselstromversorgung für seine Stromversorgungseinheit in einem Bereich mit der Einstufung als Zone 2/21 benötigt, kann die 10 Erdungsstatusanzeigen in einem Bereich der Einstufung als Zone 20/21 mit eigensicherer Energie versorgen. Diese Geräte können dann wiederum unabhängig voneinander den Erdungsstatus der einzelnen Fässer überwachen.

Wenn die Befüllung weniger routinemäßig, also nur gelegentlich stattfindet, kann die Installationszeit durch die Spezifizierung von batteriebetriebenen Erdungsstatusanzeigen reduziert werden.

Personen, die für Maßnahmen zum Schutz vor elektrostatischen Zündgefahren verantwortlich sind, müssen sich in der Regel zwischen einfachen Klammern und Kabeln bzw. Erdungssystemen entscheiden. Eine einfache Klammer-Kabel-Kombination stellt bei der Ableitung elektrostatischer Ladungen ein relativ einfaches Verfahren dar, ist als grundlegender Schutz jedoch ausreichend und gilt als Mindestanforderung. Erdungssysteme bieten gleich in vielfacher Hinsicht den größten Schutz vor elektrostatischen Zündgefahren, da sie die Unversehrtheit der Verbindung mit den Anlagenteilen überwachen, den Mitarbeitern optisch signalisieren, ob eine intakte, niederohmige Erdverbindung vorliegt (Produkte der (Bond-Rite®-Reihe), und den Prozess unverzüglich stoppen, wenn dies nicht der Fall ist (ausschließlich Produkte der Earth-Rite®-Reihe).

Besonders bei Prozessen ohne Verriegelungsmöglichkeit können die Produktspezifikatoren und Einkäufer eine wesentlich größere Kontrolle über elektrostatische Zündgefahren erlangen, als dies mit einfachen Klammern möglich wäre, ohne dass sie ihr zur Verfügung stehendes Budget durch den Erwerb verriegelbarer Erdungssysteme überbeanspruchen müssten.

Passive Überwachung

- Metallische Erdungsklammer zur Herstellung einer Erdungsverbindung mit einem Widerstandswert von 10 Ohm oder weniger.

- Bei einer Unterbrechung der Verbindung oder wenn der Widerstandswert der Erdverbindung auf über 10 Ohm steigt, bleibt dies während des Betriebs unerkannt.

- Keine Möglichkeit zur Bestätigung einer ordnungsgemäßen Erdverbindung vor Prozessbeginn.

In IEC TS 60079-32-1 heißt es im Abschnitt 13.3.1.4 „Mobile Metallteile“:

Mobile oder tragbare leitende Objekte (z. B. Transportwagen mit elektrisch leitenden Laufrollen, Metalleimer etc.) sind durch ihren Kontakt mit dem elektrostatisch ableitfähigen oder elektrisch leitfähigen Boden geerdet.

HSind jedoch kontakthemmende Faktoren wie Schmutz oder Farbanstriche auf den Kontaktflächen des Bodens oder des Objekts vorhanden, kann der Erdableitwiderstand auf einen inakzeptablen Wert ansteigen, was wiederum zu einer möglichen elektrostatischen Aufladung des Objekts führt. Wann immer mit derartigen Situationen gerechnet werden muss, sollte das Objekt auf eine alternative Art und Weise geerdet werden (z. B. über ein Erdungskabel). Zwischen dem Kabel und dem zu erdenden Objekt wird ein Widerstand von 10 Ω empfohlen.

In NFPA 77 heißt es im Abschnitt 7.4.1.3.1 „Potentialausgleich und Erdung“:

Wenn das Potentialausgleichs-/Erdungssystem vollständig aus Metall besteht, liegt der Widerstandswert der durchgängigen Erdungspfade in der Regel unter 10 Ohm. Zu derartigen Systemen gehören auch solche, die mehrere Komponenten umfassen. Widerstandswerte zeigen für gewöhnlich an, dass der Metallpfad nicht durchgängig ist, z. B. aufgrund von gelockerten Anschlüssen oder Korrosion.“

* Prüfen Sie bitte stets, ob Ihnen die neueste Ausgabe ,,,der internationalen Normen, Leitfäden und/oder ,,,Verfahrensempfehlungen vorliegt.

Aktive Überwachung

- Gewährleistung eines Widerstandswerts von 10 Ohm oder weniger und Anzeige mittels einer gut sichtbaren, grün blinkenden LED im Systemgehäuse oder an der Bond-Rite® CLAMP.

- Grüne Anzeige als Bestätigung der Freigabe im Sinne spezifischer Verfahrensanweisungen, die beispielsweise vorschreiben, dass ein Prozess erst dann fortgesetzt werden darf, wenn die LED grün leuchtet.

- Die Betreiber und Anlagenmitarbeiter sind für die Sicherheit ihres Arbeitsumfelds verantwortlich. Das System gibt vor Beginn der Arbeitsschritte Gewissheit dahingehend, dass eine zuverlässige Erdung des Prozesses gegeben ist.

- Die Erdung wird während des gesamten Prozesses kontinuierlich überwacht.

Selbstprüfende Klammern mit optischer Anzeige und Überwachungsfunktion

Die Systeme der Bond-Rite®-Reihe von Newson Gale erhöhen die Betriebssicherheit, indem sie die Verbindung zwischen der Erdungsklammer und dem Fass oder anderen leitfähigen Anlagenteilen in einem geschlossenen und über den ausgewiesenen Erdungspunkt geführten Stromkreis kontinuierlich überprüfen.

Die Systeme wurden für Prozesse entwickelt, bei denen eine Verriegelung (und automatische Prozessabschaltung) nicht möglich oder nicht erforderlich ist, sowie für Prozesse, die hauptsächlich manuell durchgeführt und von einem anwesenden Anwender überwacht werden oder die nicht dauerhaft ablaufen. Diese Systeme kommen zur Abwendung von Gefahren zum Einsatz, die bei Prozessen entstehen, bei denen der Anwender für die Erdung verantwortlich ist. Trotz dieser Einschränkungen müssen die für die Spezifikation zuständigen Personen jedoch keinen Rückschritt machen und auf passive (nicht überwachte) Erdungsklammern zurückgreifen.

Durch Bond-Rite®-Lösungen, welche den Widerstand zwischen den zu erdenden Anlagen und Geräten und dem Erdungspunkt kontinuierlich überwachen und sicherstellen, dass er nicht über maximal 10 Ohm liegt, kann eine zwischengeschaltete Schutzebene für die Erdung geschaffen werden.

Zusammenfassung

Um die Gefahr einer Zündung brennbarer und entzündlicher Atmosphären durch elektrostatische Entladungen abzuwenden, sollten Unternehmen eine Risikobewertung ihrer Prozesse und Anlagen durchführen, um sicherzustellen, dass potenzielle Zündquellen erkannt und entsprechende Maßnahmen ergriffen werden. Elektrostatische Zündfunken sind häufig auf eine unzureichende Risikobewertung, ungewollte Veränderungen an Anlagen im Rahmen von routinemäßigen Wartungsarbeiten sowie auf nicht sicherheitsgerechte Arbeitsweisen der Mitarbeiter zurückzuführen. Potenzielle Quellen für interne und externe elektrostatische Entladungen an Anlagen und Geräten in Ex-Bereichen mit einer entsprechenden Zonen- und Klasseneinteilung müssen erfasst und auf geeignete Art und Weise gehandhabt werden.

Es sollte daher auf eine Erdungslösung gesetzt werden, die ein Höchstmaß an Schutz bietet und sich im Rahmen der durchzuführenden Arbeiten einfach integrieren lässt. Je mehr Kontrollebenen für den Schutz gegen Zündquellen vorgesehen werden, umso wahrscheinlicher ist es, dass elektrostatische Ladungen sicher, wiederholbar und zuverlässig unter Kontrolle gehalten werden können, und das jeden Tag. Die beste Schutzmaßnahme besteht natürlich darin, eine Aufladung zu verhindern, aber dies ist nur selten ohne zusätzliche Überlegungen möglich. Daher wird angestrebt, zumindest die Aufladung bis zu einem sicherheitsgefährdenden Maß zu verhindern, da es hier am häufigsten zu einer Entladung kommt.

Ziel der Schutzmaßnahmen ist, es den Ladungen zu ermöglichen, sicher zur Erde hin abzufließen. Das sicherste Verfahren zur Verhinderung einer Aufladung besteht in der Bereitstellung eines zuverlässigen Erdableitungspfades mittels verschiedener Erdungs- und Potentialausgleichslösungen. Es ist äußerst wichtig, alle erforderlichen Vorsichtsmaßnahmen zu ergreifen, um elektrostatische Entladungen zu verhindern, die andernfalls ausreichend stark sein können, um eine entzündliche oder brennbare Atmosphäre zu zünden.

Um die Risiken wirksam kontrollieren zu können, bietet Newson Gale eine umfassende Reihe von Erdungs- und Potentialausgleichssystemen an, die speziell dafür ausgelegt sind, in explosionsgefährdeten Atmosphären optimale Sicherheit für unterschiedlichste Prozessanwendungen zu gewährleisten. Die Produkte von Newson Gale reduzieren die Gefahr einer elektrostatischen Aufladung durch eine praktische und innovative Konzeption und garantieren wirksamen Schutz auf drei Ebenen – mithilfe von Erdungs- und Potentialausgleichsklammern, Systemen für die optische Verifizierung und Steuerungen mit Verriegelungsfunktion.